ورتيكال ميل

بالميل

مقایسه آسیاب گلوله ای و آسیاب غلتکی عمودي

1- کارکرد آسیاب غلتکی به سبک بودن قطعات متحرک در درون دستگاه نسبتا ساده تر می باشد

2- آسیاب بالمیل نسبت به تغییرات کمی و کیفی مواد اولیه سازگار می باشد

3- نرخ سایش گلوله ها در بالمیل نسبت به رینگ و غلتک آسیاب عمودي بالاتر می باشد به طوریکه این مقدار برای آسیاب بالمیل 800-1200 گرم به ازای هر تن محصول بوده در صورتی که در آسیاب غلتکی این عدد 30-55 گرم به ازای هر تن محصول می باشد.

4- به لحاظ بازدهی و مصرف انرژی آسیاب غلتکی مزایای بسیاری نسبت به آسیاب بالمیل دارا می باشد.

بطوریکه انرژی مخصوص مصرفی ( کیلووات ساعت مصرفی به ازای هر تن محصول) بالمیل 1.5 تا 2 برابر بالاتر از آسیاب غلتکی میباشد. همچنین با افزایش سطح مخصوص مواد یا به تعبیری کاهش دانه بندی بازدهی آسیاب غلتکی بسیار بالاتر از آسیاب بالمیل می باشد.

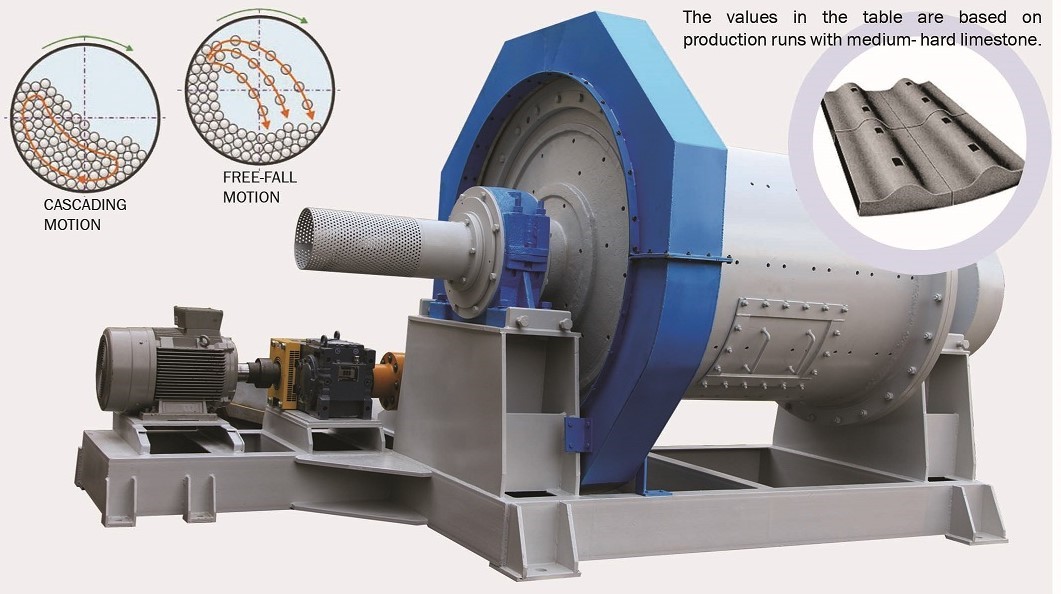

5- یکی از تفاوت های دو نوع آسیاب مکانیزم نرمایش می باشد. در آسیاب غلتکی نرمایش توسط نیروهای فشاری و برشی ناشی از غلتک ها صورت می گیرد در صورتی که در آسیاب بالمیل این عمل عمدتا توسط ضربه ناشی از برخورد گلوله ها و تا حدی نیز سایش صورت می گیرد. در آسیاب بالمیل به علت پرتاب گلوله ها توسط بدنه گردان آسیاب لاینر های همواره در معرض ضربه قراردادشته که این خود باعث کاهش بازدهی تولید آسیاب بالمیل می باشد.

6- زمان ماند مواد در آسیاب بالمیل نسب به آسیاب ورتيكال بسیار بالاتر می باشد. این زمان برای آسیاب ورتيكال کمتر از یک دقیقه بوده در صورتی که برای آسیاب بالمیل این زمان بین 6-15 دقیقه میباشد. به همین دلیل در آسیاب بالمیل همواره پدیده نرمایش بیش از اندازه(overmill) وجود دارد.

7- به لحاظ منحنی دانه بندی بالمیل به علت وجود ذرات بیش نرمایش شده دارای شیب کمتری می باشد که این امر در شکل منحنی تاثیر گذار است

8- تعویض بار ورودی در سیستم آسیاب ورتيكال بسیار آسان می باشد چرا که تمیز کردن این آسیاب و تعویض به وسیله فن و به سرعت انجام می گیرد در صورتی که برای تعویض خوراک بالمیل حداقل میبایست به میزان ظرفیت نیم ساعت آسیاب را برای تمیز کردن سیستم آلوده نمود.

9- در شکل زیر مقایسه ای میان محصول دو آسیاب انجام شده است

10- یکی دیگر از تفاوت های محصول دو نوع آسیاب شکل ذرات می باشد. دیدگاه عمومی حاکی از این است که ذرات آسیاب شده در بالمیل به لحاظ کروی بودن بهتر از محصول ورتيكال که ذرات سوزنی شکل تولید می کند می باشد. در صورتی که تحقیقات نشان می دهد که عملا تفاوت چندانی بین شکل دو محصول وجود ندارد

11- فضای مورد نیاز برای نصب خط بالمیل تقریبا 1.5 تا 2 برابر فضای مورد نیاز نصب خط آسیاب ورتيكال میباشد.

12- غبار و الودگی به علت مکش هوا در خط آسیاب ورتيكال وجود ندارد در صورتی که برای غبارگیری خط بالمیل به یک فیلتر غبارگیر نیاز می باشد.

13- هزینه سرمایه گذاری خط آسیاب ورتيكال تقریبا 75 درصد هزینه سرمایه گذاری دستگاه های خط آسیاب بالمیل می باشد.

در حال حاضر خطوط توليد خشك مواد سخت موجود در كشور شامل ماشين آلاتي نظير بالميل، بالابر، سپراتور و ... مي باشد. دستگاه بالميل بنا به تعريف دستگاهي با بازده بسيار پايين بوده كه بصورت تئوريك تنها 2% از انرژي مصرفي دربالميل صرف خردايش مواد شده و الباقي بصورت حرارت و اصطكاك و ضربه و صدا اتلاف مي گردد. همچنين در موارد استفاده از مواد حساس به آلودگی اکسید های فلزی با توجه به استفاده از گلوله هاي آلومينايي در بالميل و دانسيته پايين گلوله ها حجم بالميل افزايش يافته كه اين خود يكي از عوامل بهينه نبودن اين دستگاه ميباشد. از ديگر معايب اين تكنولوژي مي توان به موارد ذيل اشاره نمود:

1- اجبار به تغذيه با دانه بندي زير 3-6 ميليمتر و استفاده از يك سنگ شكن اضافي نظير والس يا عمودي.

2- استفاده از گلوله هاي آلومينايي و افزايش 2 برابري حجم آسياب نسبت به گلوله فلزي.

3- مصرف گلوله حداقل 2500 گرم به ازاي هر تن توليد.

4- مصرف برق بسيار بالا نسبت به توليد .

5- استفاده از لاينينگ آلومينايي و سايش بالا و ريزش لاينر هاي بدنه.

6- استفاده از بالابر براي تغذيه سپراتور و ريزش و مواد و توليد آلودگي.

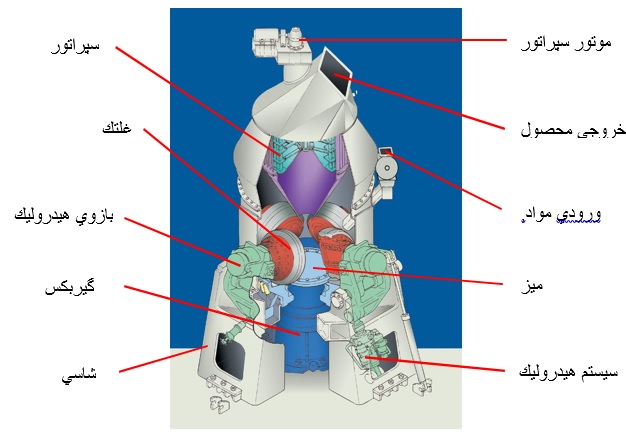

7- در تكنولوژي جديد اين شركت از آسياب عمودي غلتكي با لاينينگ سرامیکی روي غلتك و ميز استفاده مي شود. در اين سيستم سپراتور روي دستگاه آسياب نصب شده و پودر توسط فن و فيلتر جمع آوري مي شود..

· لازم به ذكر است كه ميزان سايش لاينينگ هاي آسياب عمودي كه 15-20 گرم بر تن مي باشد معادل ميزان سايش لاينينگ هاي بالميل در نظر گرفته شده است.

· با توجه به جدول بالا مشاهده مي شود اختلاف هزينه جاري دو خط توليد كه ناشي از صرفه جويي در مصرف برق و گلوله مصرفي مي باشد ساليانه حدود 2000 ميليون تومان مي باشد كه نشان دهنده به صرفه بودن استفاده از دستگاه ورتيكال ميل است.

به طور مثال برای تولید 20 تن پودر کربنات کلیسم با دانه بندی 325 مش ماشین آلات مورد نیاز برای دو خط تولید به شرح ذیل می باشد.

|

خط آسیاب ورتيكال

|

خط آسیاب بال میل

|

|

نام دستگاه

|

توان مصرفی(کیلووات)

|

نام دستگاه

|

توان مصرفی(کیلووات)

|

|

اسکرو فیدر

|

5.5

|

فیدر تغذیه

|

4

|

|

آسیاب ورتيكال170

|

400

|

آسیاب گلوله ای(6×2.7)

|

710

|

|

سپراتور

|

45

|

بالابر

|

7.5

|

|

فیلتر

|

8

|

سپراتور

|

75

|

|

فن

|

250

|

فیلتر

|

8

|

| |

|

فن

|

200

|

|

جمع

|

708

|

جمع

|

1004.5

|

|

انرژی مخصوص ((kwh/ton

|

35.4

|

انرژی مخصوص ((kwh/ton

|

50.22

|

همچنین برای تولید 5-6 تن در ساعت فلدسپات برای صنایع کاشی و سرامیک و لعاب بدون آلودگی آهن ماشین آلات مورد نیاز به شرح ذیل می باشد.

|

خط آسیاب ورتيكال

|

خط آسیاب بال میل

|

|

دانه بندی ورودی

|

<10mm

|

دانه بندی ورودی

|

<3mm

|

|

نام دستگاه

|

توان مصرفی(کیلووات)

|

نام دستگاه

|

توان مصرفی(کیلووات)

|

| |

|

سنگ شکن والس40×60

|

60

|

|

اسکرو فیدر

|

5.5

|

فیدر تغذیه

|

4

|

|

آسیاب ورتيكال110

|

160

|

آسیاب گلوله ای(6×3)

|

450

|

|

سپراتور

|

22

|

بالابر

|

7.5

|

|

فیلتر

|

8

|

سپراتور

|

45

|

|

فن

|

132

|

فیلتر

|

8

|

| |

|

فن

|

132

|

|

جمع

|

327.5

|

جمع

|

706

|

|

انرژی مخصوص ((kwh/ton

|

59

|

انرژی مخصوص ((kwh/ton

|

128

|

| |

|

|

|